К фланцам предъявляются повышенные требования, касающиеся надежности и долговечности эксплуатации. Соединительное приспособление должно переносить воздействие повышенного давления или экстремально высоких температур. Поэтому производят их по общепринятым стандартам, а после выпуска подвергают испытаниям.

Стандарты

Стандарты и нормативы, разработанные для выпуска фланцев, регулируют способы их производства, что обеспечивает надежность и безопасность эксплуатации промышленных приспособлений. В каких документах описываются подробные требования к соединительным элементам:- ASME B16.5. Стандарт, определяющий оптимальные габариты фланцевого соединения, в том числе по классу давления.

- ASTM A694/A694M. Документ, используемый для выпуска фланцев, поставляемых для работы в высоконапорных системах.

- API 6A. Стандарт для соединительных компонентов, используемых для газовой и нефтяной промышленности.

- ГОСТ 33259-2015 устанавливает технические требования к фланцам, применяемым в трубопроводах и трубопроводных соединениях. Документ определяет различные классы фланцев в зависимости от давления и температуры, а также требования к материалам, используемым для изготовления безопасных в эксплуатации соединений.

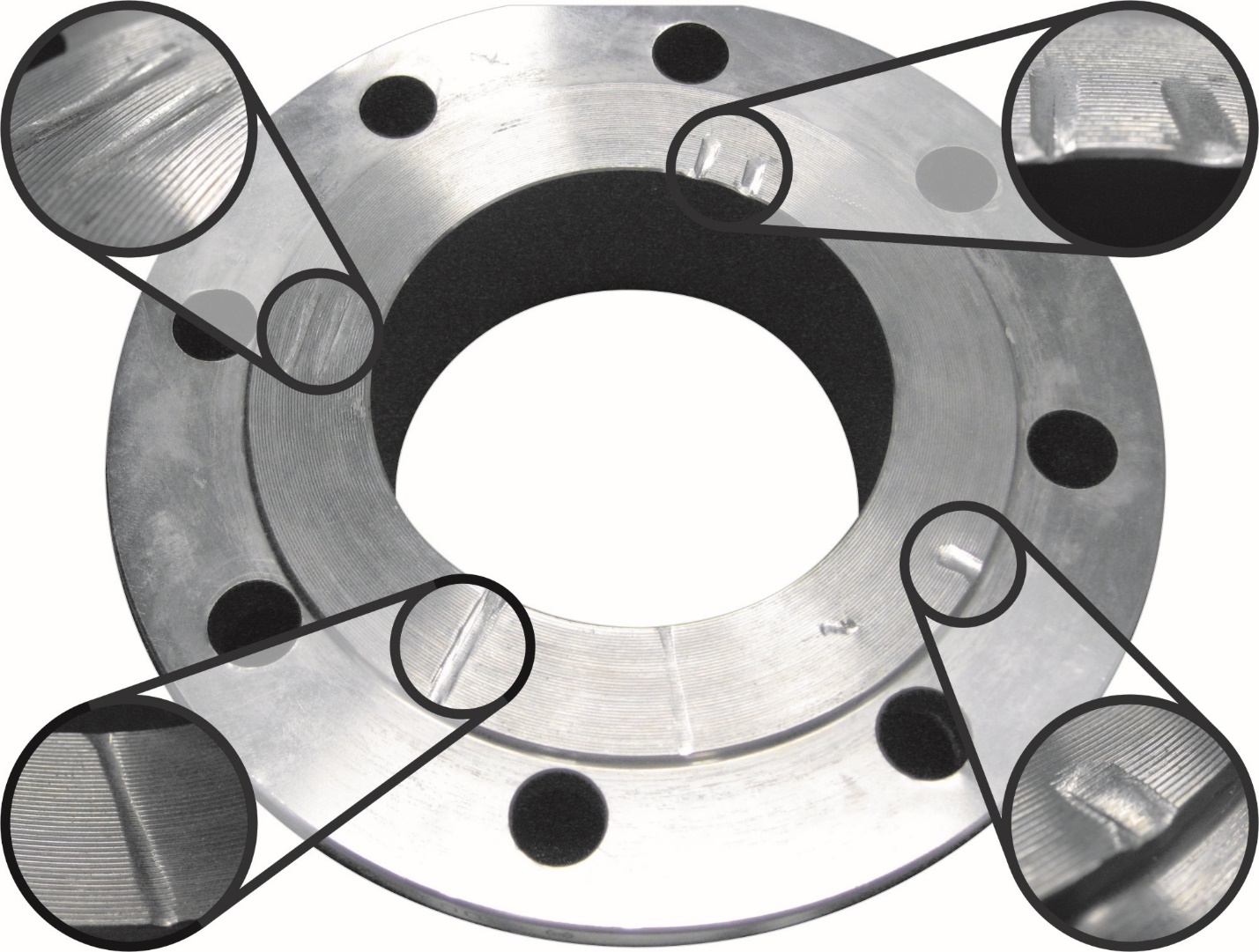

Механические испытания

Ключевой этап проверки фланцев – проведение механических испытаний, в ходе которых производитель получает исчерпывающие данные об износостойкости и надежности приспособления.

Подробнее об основных этапах испытаний:

- Проверка на прочность. Нагрузочные испытания, в ходе которых моделируются условия будущей эксплуатации фланца при повышенной нагрузке.

- Испытания на упругость. Позволяют установить диапазон деформации, в котором способно работать приспособление.

- Проверка на гибкость. Применяется для определения максимального уровня изгиба фланца до его деформирования.

- Ударные проверки. Требуются для оценки степени сопротивляемости устройства ударным нагрузкам.

- Температурные испытания. Изучается поведение фланцевых соединений при контакте со средой, имеющей повышенную или чрезмерно низкую температуру.

Химический контроль

Под химическим контролем подразумевается определение состава входящих и исходящих материалов, задействованных в производстве фланца. Результатами такой проверки станет список компонентов, содержащихся в приспособлении, выраженный в процентной доле каждой частицы. Для такой работы применяется стилоскоп.

Специальное оборудование представлено в нескольких видах, отличия которых – способ определения состава:

- сравнительные;

- рентгенные;

- оптико-эмиссионные.

- стационарные;

- портативные.

Под химическим контролем также подразумевается исследование макро- и микроструктуры используемого сырья. Для этого проводится проверка межкристаллитной коррозии стали. Как это происходит:

- Для испытания отбирается материал заготовки, используемой для изготовления фланца.

- Экземпляр погружается в кислоту на определенное время.

- Образовавшиеся вокруг окислы и оксиды подвергаются изучению на молекулярном уровне.